半導体産業の基礎と発展の歴史

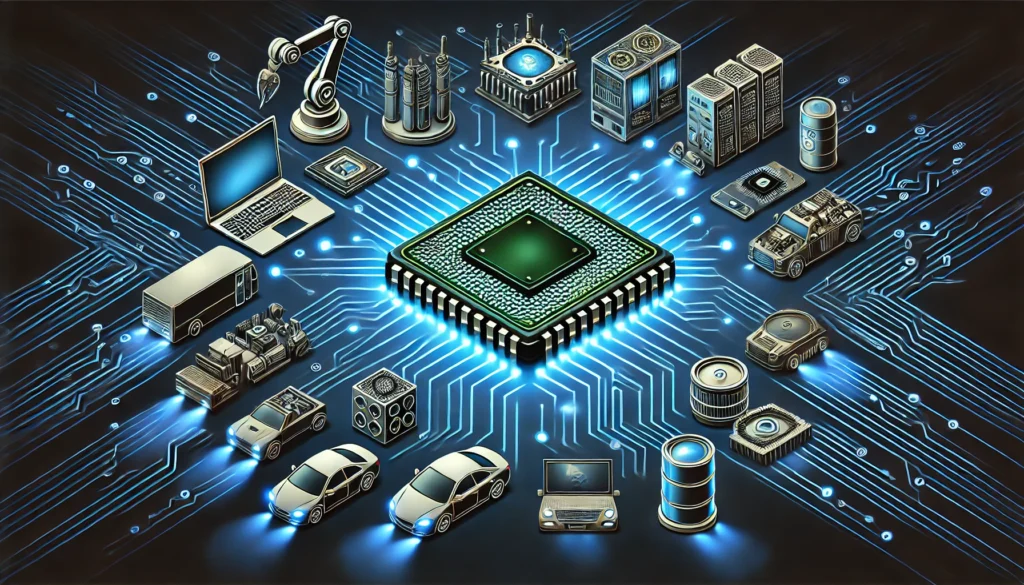

半導体産業は現代社会のデジタル基盤を支える重要な産業分野です。

スマートフォンからパソコン、自動車、家電製品まで、私たちの身の回りのあらゆる電子機器に半導体が使われています。

半導体に関する産業は1950年代から発展し始め、日本も1970年代から1980年代にかけて世界をリードしていました。

半導体技術の進化により、電子機器の小型化・高性能化が実現し、情報通信革命の原動力となりました。

特に集積回路(IC)の発明から始まり、大規模集積回路(LSI)、超大規模集積回路(VLSI)へと技術が進化するにつれ、半導体産業は飛躍的に成長しました。

日本企業はかつてメモリ分野で世界シェアの8割を占めるほどの強さを誇りましたが、1990年代に入ると急速に競争力が低下しました。

半導体とは何か

半導体とは、電気の伝導性が導体と絶縁体の中間に位置する物質です。

温度や不純物の添加によって電気の通しやすさを制御できる特性を持っています。

主な材料はシリコンであり、地球上に豊富に存在する珪素(けいそ)を精製して作られます。

半導体の最大の特徴は、電流を一方向にのみ流す整流作用と、微弱な電気信号を増幅できる増幅作用です。

これらの特性を利用して、電子回路の基本素子であるダイオードやトランジスタが作られています。トランジスタはコンピュータの演算処理を担う基本素子で、現代の情報社会を支える核心技術となっています。

半導体は純粋なシリコンに微量の不純物を添加する「ドーピング」という工程を経て作られます。

添加する不純物によってP型(正孔をキャリアとする)とN型(電子をキャリアとする)の2種類の半導体ができ、これらを組み合わせることで様々な機能を持つ半導体素子が製造されます。このような半導体の特性理解と応用が、現代のデジタル社会の根幹を支えています。

半導体の種類と用途

半導体は機能や構造によって大きく分けると、記憶を担当するメモリ半導体と演算処理を担当するロジック半導体に分類されます。

メモリ半導体はDRAM、NAND型フラッシュメモリ、NOR型フラッシュメモリなどがあり、データの一時的または永続的な保存に使用されます。

ロジック半導体はCPU(中央処理装置)、GPU(画像処理装置)、FPGA(書き換え可能な集積回路)などがあり、各種の演算処理や制御を行います。

また、センサー半導体はCMOSイメージセンサー、温度センサー、圧力センサーなどがあり、物理量を電気信号に変換します。

さらに、電力制御用半導体としてIGBT(絶縁ゲートバイポーラトランジスタ)、パワーMOSFETなどがあり、電力変換や制御に使用されます。

これらは電気自動車や太陽光発電システムの普及に伴い需要が増加しています。

用途別に見ると、パソコンやサーバーには高性能CPUやメモリ、スマートフォンには省電力プロセッサやNANDフラッシュメモリ、自動車には制御用マイコンやパワー半導体、産業機器には高耐久性・高信頼性の特殊半導体が使用されています。

このように半導体は様々な特性を持ち、用途に応じて適切な種類が選ばれて使用されています。

半導体製造工程の流れ

半導体製造は複雑な工程を経て行われ、大きく前工程(ウェハー処理)と後工程(パッケージング)に分けられます。

まず前工程では、シリコンの単結晶から薄い円盤状のウェハーを作成します。直径は現在300mmが主流で、厚さは1mm以下です。

次に、ウェハー上に回路パターンを形成する「フォトリソグラフィ」工程が行われます。感光性樹脂(フォトレジスト)をウェハーに塗布し、マスクと呼ばれる原版を通して紫外線で露光し、現像することで微細なパターンを形成します。

露光装置は半導体製造装置の中で最も高価で、最先端機種は1台数百億円に達します。

その後、イオン注入、エッチング、成膜などの工程を繰り返し、多層構造の集積回路を形成します。前工程の最後には電気検査が行われ、不良チップが特定されます。

後工程では、ウェハーを個々のチップに切り分け、金属製のリードフレームやセラミック基板に実装し、樹脂などで封止します。

最終検査では、動作温度範囲、耐久性、信頼性などの試験が行われます。半導体製造は超高純度の環境(クリーンルーム)で行われ、わずかな塵や振動も製品に影響を与えるため、厳格な管理が必要です。こうした複雑な製造工程を経て、高性能で信頼性の高い半導体が作られています。

日本半導体黄金期の特徴

日本の半導体産業が黄金期を迎えたのは1970年代後半から1980年代にかけてです。

この時期、日本企業は特にDRAM(動的ランダムアクセスメモリ)で世界市場の約80%のシェアを獲得していました。NECや東芝、日立製作所などの電機メーカーが半導体分野で世界をリードしていました。

日本半導体黄金期の特徴として、まず製造技術の高さが挙げられます。

日本企業は「作り込みの技術」と呼ばれる製造プロセスの改善に注力し、高い歩留まり率(良品率)を実現しました。特に微細加工技術や不純物管理技術において世界最高水準に達していました。

次に、垂直統合型のビジネスモデルが成功要因でした。

半導体の設計から製造、搭載する最終製品までを一貫して手掛けることで、安定した需要と高い利益率を確保していました。特に家電製品向けの半導体で強みを発揮していました。

また、政府の支援策も重要でした。通商産業省(現経済産業省)主導の超LSI技術研究組合など、官民一体となった研究開発プロジェクトが推進されました。

長期的視点での研究開発投資と人材育成が行われたことで、技術的優位性を確立することができました。このように日本の半導体産業は、製造技術の卓越性と垂直統合モデル、国家的支援を背景に黄金期を築いたのです。

1990年代の衰退要因

1990年代に入ると、日本の半導体産業は急速に国際競争力を失っていきました。

この衰退には複数の要因が重なっていました。

まず、1986年の日米半導体協定による影響が大きく、日本企業は外国製半導体の市場シェア拡大を約束させられ、価格競争力が制限されました。

次に、ビジネスモデルの転換への対応の遅れがありました。

世界の半導体産業が垂直統合型から水平分業型へと移行する中、日本企業は従来の製造中心のビジネスモデルにこだわり続けました。米国のインテルやクアルコムなどは設計に特化し、製造は台湾のTSMCなどに委託する「ファブレス・ファウンドリモデル」へ移行しましたが、日本企業はこの変化に後れを取りました。

さらに、研究開発投資の方向性にも問題がありました。

日本企業はDRAMなどのメモリ半導体に研究開発資源を集中させる一方、付加価値の高い設計や知的財産権の獲得、新たな応用分野の開拓には十分な投資を行いませんでした。

バブル経済崩壊後の「失われた10年」も大きな影響を与えました。

企業の研究開発投資が縮小し、工場の新設や設備更新が遅れました。

また、韓国や台湾など新興国の半導体企業が猛追し、特に韓国のサムスン電子やSKハイニックスはDRAM市場で急速にシェアを拡大しました。

日本企業はこうした複合的な要因により、世界市場における主導的地位を失っていったのです。

世界の半導体産業の現状と動向

世界の半導体産業は現在、台湾・韓国・米国・中国を中心に激しい競争が繰り広げられています。

2022年の世界半導体市場規模は約5,800億ドル(約85兆円)に達し、デジタルトランスフォーメーションの加速に伴い今後も拡大が見込まれています。

特に注目すべきは、産業構造が水平分業化していることです。

設計に特化した「ファブレス企業」、製造に特化した「ファウンドリ企業」、後工程を担当する「OSAT企業」など、各工程に特化した企業が台頭しています。製造技術の最先端では、台湾TSMCが3nmプロセスの量産を開始し、韓国サムスンも追随しています。

また、半導体は国家安全保障の観点からも重要視され、米中対立の中心的な要素となっています。

米国は2022年に「CHIPS法」を成立させ、自国内での半導体製造強化を図る一方、中国への先端半導体技術の輸出を制限しています。このような地政学的リスクを背景に、各国はサプライチェーンの強靭化と自国内での生産能力強化を急いでいます。

台湾企業の台頭と成功要因

台湾の半導体産業は、世界最大の受託製造企業であるTSMC(台湾積体電路製造)を中心に急成長し、グローバル市場で圧倒的な存在感を示しています。

TSMCは世界の先端ロジック半導体製造の60%以上のシェアを持ち、アップル、クアルコム、AMDなど大手ファブレス企業から製造を受託しています。

台湾企業の成功要因としてまず挙げられるのは、特化型ビジネスモデルの採用です。

TSMCは1987年の創業当初から製造に特化した「ファウンドリ専業モデル」を導入し、設計と製造の分業化という世界的な潮流をいち早く捉えました。顧客との競合を避けることで、幅広い企業から製造を受託できる中立的な立場を確立しました。

次に、技術革新への継続的な投資が挙げられます。TSMCは売上の約8%を研究開発に投資し、製造プロセスの微細化を着実に進めてきました。

2022年には3nmプロセスの量産を開始し、技術面でのリーダーシップを維持しています。

また、台湾政府の積極的な産業政策も重要な役割を果たしました。

新竹科学工業園区の設立や税制優遇措置、海外留学組の積極的な呼び戻しなど、半導体エコシステム構築に向けた政策を実施しました。

さらに、半導体人材の厚みも台湾の強みです。台湾の大学では半導体関連の教育に力を入れており、毎年多くの優秀な人材が輩出されています。

こうした複合的な要因により、台湾は半導体製造で世界をリードする地位を確立したのです。

韓国半導体産業の発展過程

韓国の半導体産業は、サムスン電子とSKハイニックスの2大企業を中心に発展し、特にメモリ半導体分野で世界市場の約7割のシェアを占めるまでに成長しました。

韓国半導体産業の発展過程は、政府の強力な後押しと企業の果敢な投資決断が特徴的です。

1980年代、韓国政府は「半導体産業育成計画」を策定し、資金援助や税制優遇、関税撤廃などの支援策を実施しました。

サムスン電子は1983年に半導体事業へ本格参入を決定し、日本から技術者を招聘するなど技術獲得に努めました。

1990年代に入ると、サムスンは「死の谷」と呼ばれる厳しい時期を乗り越え、64MDRAM開発で日本企業を追い抜きました。

当時の李健熙会長の「非メモリ除くすべて焼却せよ」という決断に象徴される集中投資戦略が功を奏しました。

2000年代以降、韓国企業はメモリ技術で世界をリードし、NANDフラッシュメモリでも主要プレイヤーに成長しました。

継続的な設備投資により、最新鋭の製造ラインを常に維持してきた点が競争力の源泉となっています。

近年では、ロジック半導体分野への展開も進めており、特にサムスンはファウンドリ事業を強化し、TSMCへの対抗を図っています。

また、政府は「K-半導体戦略」を発表し、2030年までに「世界最大の半導体供給基地」を目指す計画を推進しています。このように韓国は国家戦略と企業の果断な投資により、半導体強国としての地位を確立しました。

米国半導体企業の戦略

米国の半導体産業は、インテル、クアルコム、エヌビディア、AMDなど世界的な企業を擁し、特に設計分野で優位性を保持しています。

米国企業の戦略の特徴は、高付加価値分野への特化と知的財産権の重視です。

インテルはかつてPC向けCPU市場を独占的に支配していましたが、近年はTSMCなどに製造技術で追い抜かれる苦境に立たされています。

この状況を打破するため、「IDM2.0」戦略を発表し、自社製造能力の強化と並行して外部ファウンドリの活用も進める柔軟なアプローチを採用しています。

一方、クアルコムはスマートフォン向けプロセッサ「Snapdragon」シリーズで高いシェアを獲得しています。

同社の強みは、通信技術の特許ポートフォリオを活用したライセンスビジネスにあり、製造はTSMCなどに委託する典型的なファブレスモデルを採用しています。

エヌビディアはGPU(画像処理プロセッサ)で圧倒的シェアを持ち、近年はAI(人工知能)分野での計算処理にGPUが活用されることで急成長しています。

同社は半導体設計に特化し、製造は委託する一方、ソフトウェア開発にも力を入れることで差別化を図っています。

さらに、米国政府は「CHIPS and Science Act」を成立させ、国内半導体製造への総額520億ドルの補助金提供と投資税額控除を決定しました。

国家安全保障の観点から半導体サプライチェーンの国内回帰を促進しており、インテルやTSMC、サムスンなどが米国内に新工場建設を計画しています。このように米国は設計力と知財戦略、政府支援を組み合わせた競争力維持を図っています。

中国の半導体自給率向上政策

中国は世界最大の半導体消費国でありながら、特に先端半導体の生産能力が不足しており、自給率向上が国家的課題となっています。

2020年の中国の半導体自給率は約15%で、2025年までに70%に引き上げる目標を掲げています。

中国政府は2014年に「国家集積回路産業発展推進綱要」を発表し、半導体産業育成のための包括的な政策を打ち出しました。

「中国製造2025」においても半導体は重点分野に位置付けられています。資金面では「国家集積回路産業投資基金」(通称:大基金)を設立し、第1期(2014年)約1,400億元、第2期(2019年)約2,000億元の資金を投入しています。

主要企業としては、中芯国際集成電路製造(SMIC)がファウンドリ分野で、長江存儲科技(YMTC)がメモリ分野で成長しています。

SMICは14nmプロセスの量産を開始し、7nmプロセスの試作にも成功したと報じられていますが、米国の輸出規制により先端製造装置の調達が困難になっています。

研究開発面では、北京大学や清華大学など有力大学に半導体学院を設立し、人材育成に注力しています。

また、海外からの技術獲得のため、企業買収や人材引き抜きも積極的に行っています。

しかし、米中技術覇権競争の激化により、2020年以降、米国は中国の半導体産業に対する包括的な輸出規制を強化しています。

特に先端製造装置やEDA(電子設計自動化)ツール、先端ロジックチップの輸出が制限され、中国の技術的進展に大きな障壁となっています。こうした状況下で、中国は輸入代替と自主技術開発の両面から半導体産業の強化を図っています。

半導体市場の最新動向

半導体市場は2023年、前年の需要減退から回復し始め、AI(人工知能)関連需要の急増により新たな成長段階に入っています。

特にLLM(大規模言語モデル)などの生成AI技術の急速な発展により、データセンター向け高性能半導体の需要が急増しています。

市場規模は世界半導体工業会(WSTS)によると、2023年は約6,000億ドル規模、2024年には約7,000億ドル規模への成長が見込まれています。

製品分野別では、AI処理用GPUやHPC(高性能コンピューティング)向けの高性能プロセッサ、HBM(高帯域幅メモリ)の成長が顕著です。

エヌビディアのGPUは生成AI時代の到来により急成長し、同社の時価総額は一時1兆ドルを超えました。

地域別では、台湾・韓国・米国が先端半導体製造をリードしていますが、各国の半導体投資競争も激化しています。

TSMCやサムスン、インテルは数兆円規模の設備投資を続けており、製造能力の拡大競争が続いています。

技術トレンドとしては、チップレット技術の採用拡大が挙げられます。

一つの大きなダイではなく、複数の小さなダイ(チップレット)を高速インターコネクトで接続する手法が広がり、歩留まり向上やコスト削減に貢献しています。AMDはこの技術を早くから採用し、競争力を高めています。

また、従来のシリコンに加え、SiC(炭化ケイ素)やGaN(窒化ガリウム)などの化合物半導体の需要も拡大しています。

これらは電気自動車や再生可能エネルギー向けのパワー半導体として重要性を増しています。半導体市場は技術革新と地政学的要因が複雑に絡み合いながら、持続的な成長を続けています。

半導体不足と産業への影響

2020年末から始まった世界的な半導体不足は、自動車、家電、IT機器など幅広い産業に深刻な影響を及ぼしました。

この供給不足により、自動車メーカーは生産調整を余儀なくされ、世界全体で約1,100万台の減産が発生したと推計されています。

また、スマートフォンやパソコンの新製品発売遅延、家電製品の供給不足、産業機器の納期長期化など、多くの分野で混乱が生じました。この事態を受け、世界各国は半導体サプライチェーンの強靭化に向けた政策を打ち出しています。

米国はCHIPS法を成立させ、EU(欧州連合)は「欧州半導体法」を採択し、日本も「経済安全保障推進法」の中で半導体を重要物資に指定しました。

また、各国政府は自国内での半導体製造能力強化に向けた大規模な補助金政策を導入し、国内投資の誘致を積極的に進めています。

この危機を契機に、半導体は経済安全保障の観点からも重要な戦略物資として認識されるようになりました。

世界的な半導体不足の原因

2020年末から2022年にかけて発生した世界的な半導体不足は、複数の要因が重なり合って生じました。

まず、新型コロナウイルス感染症(COVID-19)の影響が大きな要因です。

パンデミックにより在宅勤務やオンライン教育が急速に普及し、パソコンやタブレット、通信機器などの需要が急増しました。

一方、自動車メーカーは2020年前半に需要減少を予測して半導体の発注を削減しましたが、市場は予想より早く回復し、発注を増やそうとした時には生産能力がすでに他の用途に割り当てられていました。

半導体製造には通常3~6か月の生産リードタイムがあり、急な需要変動に対応できませんでした。

また、半導体製造能力の構造的な問題も背景にありました。

先端ロジック半導体には多額の設備投資が必要なため、台湾のTSMCや韓国のサムスンなど一部の企業に生産が集中していました。

自動車用マイコンなどに使われる成熟ノード(28nm以上)の製造ラインへの投資は長年限定的だったため、需要急増に対応できませんでした。

さらに、自然災害による生産障害も追い打ちをかけました。

2021年2月の米国テキサス州の寒波によりサムスンの工場が一時停止し、同年3月には日本のルネサスエレクトロニクスの那珂工場で火災が発生しました。

同年10月には東南アジアでの新型コロナウイルス感染拡大により、マレーシアなどの後工程工場が操業を制限せざるを得ませんでした。

このように、パンデミックによる需要構造の変化、サプライチェーンの脆弱性、自然災害などが複合的に作用し、歴史的な規模の半導体不足が発生したのです。

自動車産業への影響

半導体不足は自動車産業に特に大きな影響を与えました。

現代の自動車には平均して300~500個、高級車では1,000個以上の半導体が使用されており、エンジン制御、安全システム、インフォテインメントなど様々な機能に不可欠です。

2021年から2022年にかけて、世界の主要自動車メーカーは軒並み生産調整を実施しました。

トヨタ自動車は「かんばん方式」で知られるサプライチェーン管理の強みがありながらも、最大で40%の減産を強いられる時期がありました。フォルクスワーゲン、GM、フォードなども同様に生産計画の大幅な下方修正を余儀なくされました。

販売面では納期の長期化が顕著となり、人気車種では注文から納車まで1年以上待ちという状況も生じました。

中古車市場では需要シフトにより価格が高騰し、一部の車種では新車価格を上回る「プレミアム中古車」現象も発生しました。

自動車メーカーの対応は大きく二つに分かれました。

一つは機能を限定した「半導体省略モデル」の販売です。

インフォテインメントシステムやADAS(先進運転支援システム)の一部機能を省いた車両を生産することで、生産台数の確保を図りました。

もう一つの対応は、限られた半導体を高価格・高利益率のモデルに優先的に割り当てる戦略です。

これにより各社の平均販売価格は上昇し、収益性は向上しました。例えば、メルセデス・ベンツやBMWなどの高級車メーカーは半導体不足下でも過去最高益を更新しました。

この経験から自動車メーカーは半導体調達戦略の見直しを進めており、半導体メーカーとの長期契約締結や直接取引の拡大、在庫政策の見直しなどを行っています。また、自社設計のチップ開発に乗り出す企業も増えています。

電子機器市場の変化

半導体不足は電子機器市場にも大きな変化をもたらしました。特にパソコン、スマートフォン、ゲーム機、家電製品などの消費者向け電子機器において、供給制約と需要変動が市場構造を変えつつあります。

パソコン市場では、2020年から2021年にかけてリモートワークやオンライン教育の普及により需要が急増しましたが、半導体不足により供給が需要に追いつかず、納期の長期化や価格上昇が発生しました。特にゲーミングPC向けのGPUは暗号通貨マイニング需要も重なり、定価の2~3倍で取引される事態も起きました。

スマートフォン市場では、Apple、Samsung、Xiaomiなど大手メーカーは調達力を活かして影響を最小限に抑えた一方、中小メーカーは部品調達が困難となり、市場シェアの二極化が進みました。

製品戦略においても変化が見られ、各社はフラッグシップモデルを優先的に生産し、エントリーモデルの一部は生産中止や発売延期となりました。

ゲーム機市場では、PlayStation 5やXbox Series X/Sの供給不足が続き、発売から1年以上経過しても品薄状態が続きました。任天堂も2021年にSwitchの生産計画を下方修正し、ホリデーシーズンの販売機会を逸する事態となりました。

家電製品においても、特に半導体を多用する高機能モデルで納期遅延が発生しました。

冷蔵庫、洗濯機、エアコンなどの白物家電では、一部メーカーがモデルラインナップの絞り込みや機能簡素化を実施しました。

一方、この状況は既存の在庫管理や製品設計にも変化をもたらしました。

「ジャストインタイム」から「ジャストインケース」への在庫戦略の転換、部品の共通化・標準化の推進、代替部品での設計変更能力の強化などが進められています。

さらに、半導体不足を契機に「リペアラビリティ(修理のしやすさ)」や「長期使用」を重視する消費者意識の変化も見られ、製品寿命の延長やサーキュラーエコノミー(循環型経済)への関心が高まっています。

このように半導体不足は、電子機器市場の構造と消費者行動の両面に大きな変化をもたらしました。